2024年3月29日-30日,“2024(第二十二届)水业战略论坛”在北京召开。会上,北京碧水源科技股份有限公司党委书记、董事长、总裁黄江龙以“乘势而上,硬核引领,深化企业高质量发展”为题进行了发言,碧水源成功进军盐湖资源开发产业,围绕盐湖提锂、盐湖化工材料、物料分离浓缩与新能源等领域关键技术,成功开发出钛系吸附剂等4款盐湖提锂产品。

2019年,成为中交集团体系一员后,碧水源主动求变、积极应变,开启了混改之路。特别是2022年,公司管理在正式纳入中交体系、公司治理向混合所有制转变的首个完整实施年,碧水源在战略目标、公司治理、科技创新、业务发展、人才队伍等五方面与中交集团深度融合。

同时,结合碧水源的特点和行业发展形势,重新制定了碧水源“12256”发展战略,进行了系列的改革创新发展,经营质效稳步提升,碧水源在改革征程中顺势而为、乘势而上,有效应对了政策、市场、产业急剧变化,经营质效稳步提升,开启了高质量发展的新篇章。

01、以智引质,加快培育新质生产力

碧水源作为以膜技术为引领的科技型企业,科技创新、培育新质生产力是碧水源发展的第一动力。黄江龙从膜材料研发、膜技术应用及拓展新赛道三方面做了详细阐述。

聚焦自立自强,膜材料研发实现新突破

巩固超微滤膜材料研发的行业地位。微滤膜、超滤膜等产品实现了高精度、抗污染、高选择、长寿命,并向绿色低碳方向发展,对推动超微滤膜技术的研发、应用以及提升技术水平发挥了重要作用。

打破高端纳滤膜长期依赖进口的局面。完成高效分盐GT、GH系列高端纳滤膜开发,产品具有更优的渗透性、抗污染性以及更高的运行稳定性,突破了行业技术门槛的同时满足了纳滤分盐特殊需求,成功应用于中海油油田回注水、亿利化学工业高盐高有机零排项目,有效解决被欧美“卡脖子”难题。

有效解决高端反渗透膜的稳定性。攻克了高端海水淡化反渗透膜生产不稳定难题,均一稳定性提高10%,性能达到海德能、东丽等国际一线品牌品质,首次实现国产海水淡化膜走向国际市场。

大幅降低膜产品原材料生产成本。聚力攻克聚酰胺脱盐层合成技术难点,用国产锂电池聚乙烯(PE)隔膜为原材料,替代进口无纺布与聚砜,制备出新型纳滤、反渗透膜产品,成本降低20%,有效缓解膜产品制备原材料进口依赖。

塑造核心能力,膜技术应用取得新成效

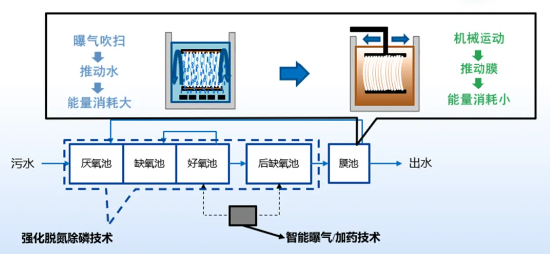

研制振动膜生物反应器,全国首创。碧水源自主研发的振动MBR核心设备采用机械振动的方式代替传统鼓风曝气,从膜材料、膜系统、自动控制等方面进行革新。

振动膜生物反应器工艺流程图

运用振动MBR技术后,出水总氮低于5毫克每升,总磷低于0.3毫克每升;同时运行能耗相比传统曝气MBR大幅降低,实现节能、减排、提质、增效。对于滇池、巢湖、太湖等重点流域要求达到准四类水质的地区,优势更为突出。

“北京窦店再生水厂,是国内首个采用振动MBR技术的工程示范项目。”黄江龙介绍道。

该厂以污水资源化、节能降耗为目标,采用振动MBR技术,全厂规模1.5 万吨每天,于2021年5月通水,已经稳定达标运行35个月。与传统MBR 技术相比,该厂振动MBR 组器污染控制能耗降低70%以上,全流程运行能耗降低20%以上,出水总氮降低3~5mg/L,每年可向大石河提供超500万方高品质再生水,实现城镇污水的资源化利用。

北京窦店再生水厂

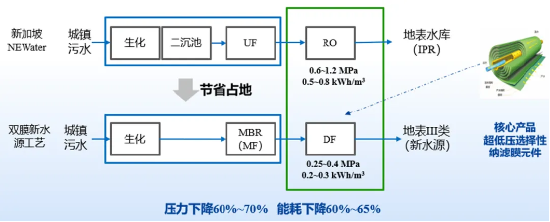

开发双膜法新水源工艺,全国领先。碧水源研发的MBR-NF双膜法新水源工艺,以纳滤膜为核心,出水水质达到湖库地表III类以上,可作为优质水资源补给地下水或饮用水水源地,真正实现了非常规水资源的开发,为解决我国水资源短缺问题提供了一条新的技术路线。

MBR-NF双膜法新水源工艺流程图

黄江龙介绍说:“目前双膜新水源技术已经在多个项目实现了广泛应用,包括北京翠湖新水源厂,该厂是中国首个采用DF膜的新水源厂;云南昆明洛龙河污水处理厂,该项目被评为流域水环境治理的示范工程项目;云南洱源县新水源厂,首座出水达到三类(湖库)标准的示范项目。”

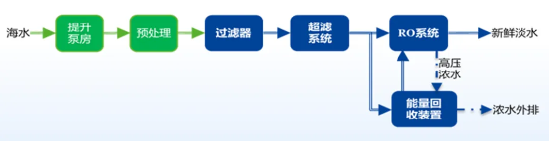

创新海水淡化技术工艺,进入世界先进行列。碧水源自主研发的以“UF-RO”为核心的双膜海水淡化关键集成技术,具有运行压力低、产水量高、抗污染能力强等特点,打破了国内无海水淡化专业技术和专业公司的局面,双膜海水淡化关键集成技术进入国家战略视野,成为了全球唯一一家集合核心膜产品制造、工程建设以及运营为一体的海水淡化公司。

双膜海水淡化关键集成技术工艺流程图

创新要素变革,膜产业体系开辟新赛道

成功进军盐湖资源开发产业。围绕盐湖提锂、盐湖化工材料、物料分离浓缩与新能源等领域关键技术,成功开发出钛系吸附剂等4款盐湖提锂产品,打通了以“吸附-膜法”为核心技术的盐湖提锂全产业链技术路线,紫金西藏拉果错盐湖实现全球首次应用。同时,完成盐湖分离浓缩膜国产化替代,成本降低30-50%,已成功应用于青海五矿盐湖项目。

工艺流程图

积极拓展工业零排领域。依托在工业废水处理和膜技术应用中的技术积累,开发了多级加载体精确预处理技术、抗污染极限膜浓缩技术、高盐水回用技术,工程的整体运行费用降低约10-15%。针对零排项目的特殊需求,碧水源已开发分盐纳滤、高压反渗透等系列膜产品,积极推动国产膜替代和高端化应用,在电力、钢铁、煤化工等领域实现了国产化膜替代。

加快布局医药膜产业。碧水源组建了生物医用膜专业公司,将重点发力医用膜全面国产化。按照“三步走”计划,围绕微孔过滤膜、纳米纤维和超滤膜的研究,开发微生物富集膜、蛋白分离浓缩膜等,形成系列化产品,逐步实现“技术自主化、产业规模化、领航行业化”。

02、以智赋能,积极推动产业数字化

当前,新一轮科技革命和产业变革加速发展,全球产业结构和布局深度调整,数字技术进入加速创新的爆发期,并且正与千行百业融合向纵深拓展。正视和拥抱智能进阶,已经成为行业的普遍共识。环保行业对智能化始终保持着敏锐的嗅觉和关注,“2024(第二十二届)水业战略论坛”就以“Zhì创未来”为主题。

对碧水源来说,“Zhì”包括“智”能和“制”造。碧水源拥有种类齐全的膜生产线,年生产能力3000万平方米每年。以工业大数据、工业机器人等技术为突破口,碧水源全力推进膜生产线智能化升级,生产效率平均提升20%。

推动智能制造升级,提高生产智能化水平

黄江龙谈到,碧水源自行设计并建设了以“绿色低碳、数智管控、AI协同”为特色的10万支/年全自动化膜元件生产线;将常规反渗透膜通过自动化、智能化技术改造,提速至20米/分,家用净水市场竞争力大幅提升;建成我国首条国产化超薄新型纳滤膜生产线,生产效率提升30%、原材料成本降低了10%,实现了废水、废热、废料等资源的循环利用,天津生产基地获批成为国家级绿色工厂。

加强智慧水务建设,提升运营专业化能力

利用新一代信息技术与水务运营进行深度融合,碧水源构建出“可知、可视、可控、可预测、可共享”的数字化管理平台。

打造“1+N”智慧水务系统。碧水源利用物联网、云计算等信息技术,采用企业级SaaS服务理念,融合污水、供水、分散站点、管网等多种应用场景,形成既服务于集中监控管理,又赋能项目生产管理的碧水源特色的“1+N”智慧水务系统。

强化运营精细化系统控制。在水厂智能控制方面,碧水源开发了涵盖提升、加药、曝气、消毒、回流、膜系统、排泥等水处理全流程的精确控制软硬件装备,稳定水质同时显著降低成本,实现水厂生产运行的智能精确调控。

03、以智促转,护航企业高质量发展

著名经济学家熊彼特认为,创新就是要“建立一种新的生产函数”,要把一种从来没有的关于生产要素和生产条件的“新组合”引进生产体系中去。多年来,碧水源围绕产业需求,以产业应用促进成果转化,激发核心要素的变革,为公司新质生产力奠定基础。

黄江龙从研发理念、研发环境以及成果转化三方面进行了详细介绍。

树立产业研发理念

秉持“让创新变项目、让项目变成果、让成果变效益”的企业创新理念,持续开展以“材料开发-装备开发-配套系统开发-工艺路线开发”为主要路线的科研创新,研发人员深入生产一线,深入了解膜产品在工程应用中的典型问题;

建立研发和市场的“双反馈”机制,打通“实验室-现场试验-示范应用-项目落地-实验室”的成果研发转化循环路径,从原材料、设备、工艺和中试、实验、示范等各个环节出发,以体系化、链条化的思维解决技术攻关和成果转化难题,加快科技成果向现实新质生产力转化,2023年,碧水源自主研发的盐湖提锂钛系吸附剂完成科技成果转化,连续中标紫金矿业等项目,不断塑造科技创新促进产业发展的新动能;

积极建设国家节能环保知识产权运营中心,系统分析产业链上下游企业技术特点,研究专利布局与预警策略,全面梳理专利价值、权属关系、竞合网络、法律纠纷、侵权风险等专利资产情况,增强知识产权风险预防能力,先后获评国家知识产权优势企业、国家知识产权示范企业。

优化研发创新环境

多方位建设试验示范基地。现设有研究室30余个、中空纤维膜中试线5条、反渗透膜/纳滤膜/PE膜中试线5条,在密云、太仓等地建有10余个示范基地,为科研成果落地转化提供有力的硬件保障;

自行投建膜性能评价中心及水质分析检测中心,为研发项目成功落地、项目成果成功转化提供有利保障;

通过建设水务行业唯一一家国家企业技术中心、环境保护工程技术中心等2个国家级科研平台,以及博士后工作站、院士专家工作站等,吸引了一批海外高层次人才和国内专业人才,形成了良好的创新生态。

促进科研成果转化

碧水源采用“膜材料研发、膜装备制造、膜工艺应用”和“关键技术、核心产品、市场推广”双轮驱动转化模式,业务领域从市政扩展至工业、新能源、医药等领域,实现创新成果转化。

最后黄江龙表示,未来,碧水源将坚持创新引领、科技赋能、绿色低碳,不断抢抓中国水业发展的“时与势”,以实际行动助力生态文明建设,共同谱写中国式现代化的新篇章。希望和业界进一步加强合作,携手共赢,共同智创未来。

04、新质生产力下聚焦五点将中国产品升级为中国品牌

会上,在黄江龙主题发言环节结束后,现场E20环境平台执行合伙人、湖南大学兼职教授/华北水利水电大学客座教授、沈阳工业大学客座教授薛涛与其进行了互动。

薛涛:在新质生产力引领下,作为央企背景技术驱动的全链条布局的水务企业,如何将中国产品升级为中国品牌?

黄江龙:从中国产品到中国品牌需要一个长期的过程,结合碧水源的实践我认为有以下几点:

1、持续科技创新,碧水源将科技创新作为立身之本,自企业创立以来一直坚持科技创新,进入国资央企体系以后,落实总书记226批示,央企将科技创新三个作用中排在第一位,所以碧水源这两年在科技创新持续投入方面一直加大力量,研发经费投入从2.6%提升到超过4%,同时依托国家企业技术中心和国家工程中心,两个国家级平台持续深化科技创新方面的优势。

2、产品质量和服务,产品质量和服务是品牌的基石,碧水源膜组系已经发展到了第四代,在运营和服务方面,逐渐形成自己的特色和优势,做到集膜材料研发、膜装备制造、膜工艺应用三位一体。

3、定位和差异化品牌策略,碧水源作为以膜技术引领的世界一流水务企业,我们始终聚焦主责主业,在关键技术、核心产品、市场推广方面也走了一条自己探索之路。

4、加快海外战略布局,碧水源依托中交的海外经营网络,在积极进军海外市场,碧水源在巴基斯坦的瓜挂德尔港的海水淡化项目已经投入运营,在塞尔维亚和中交深度协同,积极推动清洁塞尔维亚项目实施,将碧水源膜产品带到欧洲市场,同时我们还在积极和中东、埃及等国家进行深度合作,把碧水源反渗透膜生产研发基地向中东进行布局。

5、持续建设,从公司治理到提质增效方面,企业稳定发展是一个长期的过程,也是打造中国品牌的一个重要的基础,企业如果寿命太短,很难打造产品,更难进一步去延伸到品牌,所以坚持长期主义是我们打造中国品牌非常重要的基础。